トヨタ生産方式においては「必要な時に必要なだけ」の原則に従い、生産工程においては一個ずつ流し、溜めて流すことはご法度とされている、というのが私の理解です。必要な時に必要なだけ生産や調達を行うことにより、キャッシュフローの改善をはじめ様々な効果がもたらされるというものです。

しかし物流現場においては、一個ずつ流すのでなく、「溜めて流す」場合が多々あります。種まき方式、荷合せ、返品のバッチ処理などです。

以下、この溜めて流すことについて、主に「種まき方式」を例に考察することとします。

種まき方式とは

出荷時のピッキング方法は、大きく「摘み取り方式」と「種まき方式」に二分されると言ってよいでしょう。一個流しの鉄則に則っているのは、受注毎に明細に従い商品をピッキングする、摘み取り方式です。しかしピック工程の生産性を向上させるため、種まきを選択する場合も多々あります。

種まき方式は、2段階の工程から成ります。まず複数の受注情報を一つのバッチとした上で、商品種類(SKU)毎にケース単位等で纏めてピッキングを行います。その次に、SKU毎に、その商品が含まれる受注に商品を振り分けていきます。ピースソーター、DAS(digital assort system)、GAS(gate assort system)などが、種まき方式の代表的なソリューションです。

種まき方式の生産性が摘み取り方式のそれを上回ることが期待されるのは、複数の受注をバッチとして纏めた時のSKU数が受注件数を大きく下回る場合です。摘み取り方式の場合は、受注数の回数だけピッカーが歩行しなければならないのに対し、種まき方式の場合は、SKU毎に商品を振り分けていくため、ピッカーの歩行回数は、概ねSKU数であるためであると考えると分かりやすいでしょう。そのほか、摘み取り方式では歩行距離が非常に長くなる、ピック時の探索時間が長くなる、SKU数が多いため十分な数のピックロケの設置が難しい、といった場合においても、種まき方式が選択されます。

種まき方式の弊害

種まき方式を選択することにより生産性が向上する場合であっても、その弊害について考慮しておく必要があるでしょう。

一つ目は、広いスペースを要することです。これは取りも直さず、溜めて流す方式であるためです。ピースソーターが分かり易い例でしょう。

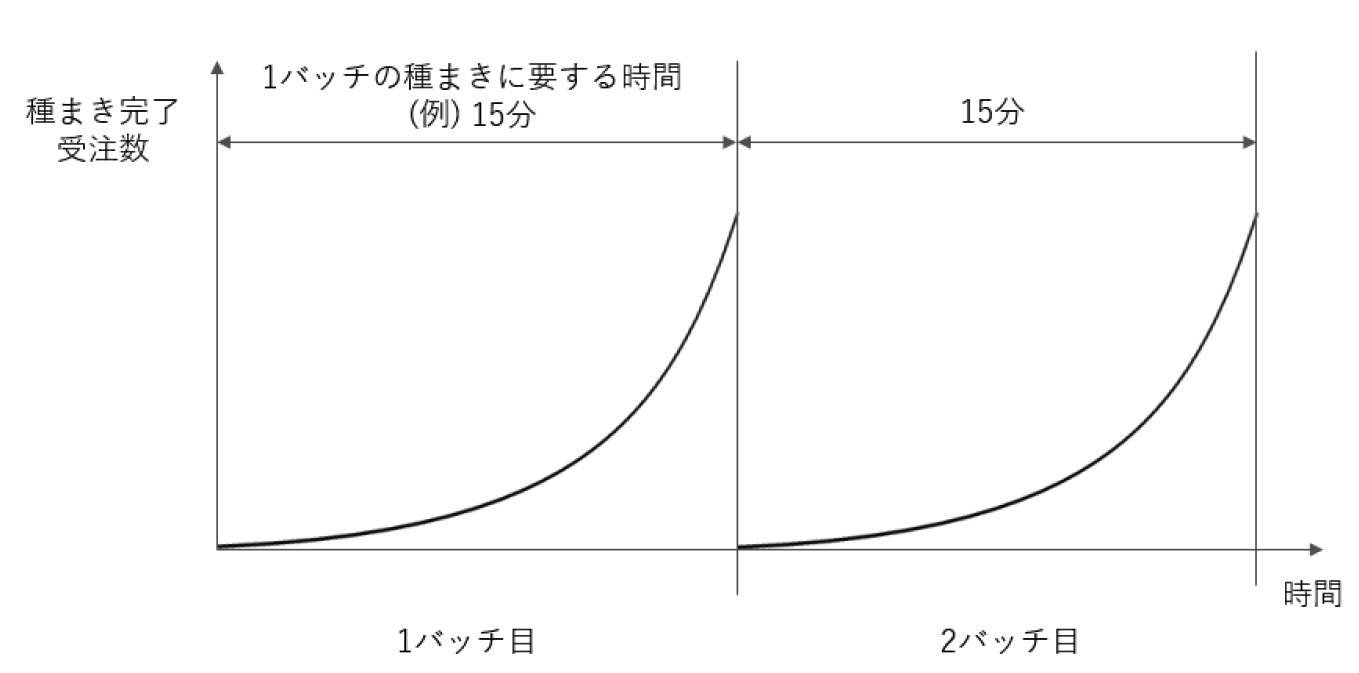

二つ目は、作業が平準化されないことです。種まき方式におけるピッキング完了オーダー数は、摘み取り方式の場合と異なり時間に比例しません。

下図のように、例えば1バッチ分の種まきが15分で完了する場合、種まきが完了する受注数は時間に対してべき関数状に変化し、しばらくの間は殆どゼロから変化しませんが、ある一定時間が経過した後(例えば10分後以降)に、急激に上昇します。従って、特に種まきのバッチを連続して行うため、完了した受注を即座に次工程に流す必要がある場合には、この波動に合わせて人員を配置する、設備能力をこの曲線の傾きの最大値に合わせる、種まきが完了した受注を一時的に溜め置く場を設置するといった対応が必要となります。溜めて流すことに関するこの特性を想定せずに設計を行うと、大きな問題となる場合があるため、十分な注意が必要です。

「必要な時に必要なだけ」を庫内作業に適用することについて

そもそも倉庫というのはものを溜め置くために設置するものであって、倉庫内で溜める溜めないの議論など無駄、という意見もあるでしょう。

溜めて流す工程の代表例として種まき方式を例に挙げましたが、そうでなくとも倉庫内では、溜めて流すということを当然のように行っています。次工程のネタ切れに伴う手待ち発生リスクや出荷遅延リスクを回避するために、前工程を先行させ溜め置いておく、というのが物流現場管理者および庫内設計者の一般的な考え方でしょう。しかし溜めて流すことを前提とするために、倉庫坪数を増やし、家賃コストを上げてしまっていることについても認識しなければなりません。あらゆる制約を取り払った検討が許されるのであれば、溜めるのでなく、澱みなく流すことを追求することにより、倉庫のスペースは各段に削減することできます。

溜めて流すことの弊害にも目を向け、倉庫においても「必要な時に必要なだけ」の原則に基づいたオペレーションを追求する動きがあってもよいのではないかと思います。

(この記事は2023年10月3日の状況をもとに書かれました。)