【Logistics Report】在庫データを使った保管効率化

倉庫改善活動では、主に庫内作業の効率化に取り組みます。ただ、倉庫作業の中には先入先出管理やロケーション管理など、保管と関わりが深いものもあるため、作業改善に取り組む倉庫は、同時に保管の改善にも着手することが多いように思われます。

保管では、「保管スペースが足りない」ことがよく問題になります。通常は決められた保管、荷捌きスペースの中で問題なく作業できているのに、繁忙期になると保管品が決められたエリアに収まりきらず、外部倉庫等を使用している状況を想像して頂ければよいかと思います。保管料を収受している、賃借コストが発生しているような倉庫では、できるだけ小さなスペースにできるだけ多くの量を保管することが利益につながります。そのためこうした倉庫では、「保管効率」の向上が改善テーマの一つとなっています。ここでいう「保管効率」とは、面積当たりの保管量のことで、例えば「坪当たり容積 (㎥/坪)」のように表現されます。

保管効率の計測は、在庫量と保管エリア面積の情報があれば可能です。保管エリア面積を計測する際の留意点として、庫内環境の変化を織り込んだ計測を行うことがあげられます。保管効率改善は多くの場合、保管機材やレイアウトの変更を伴います。既存のレイアウトを前提とした保管エリアを設定すると、レイアウト変更前と変更後の比較分析が困難になる場合もありますので、注意が必要です。保管エリアはレイアウト変更があったとしても容易に変化することが無い面積とするのが良いでしょう。

もう一つの留意点としては、在庫情報から保管エリアを正確に把握できるようにすることがあげられます。スペースがひっ迫している倉庫では、ロケーション管理も崩れがちになっていることが多く、この場合全く別のスペースにある在庫がその保管エリアの在庫量に含まれてしまう可能性があることに注意しなければなりません。

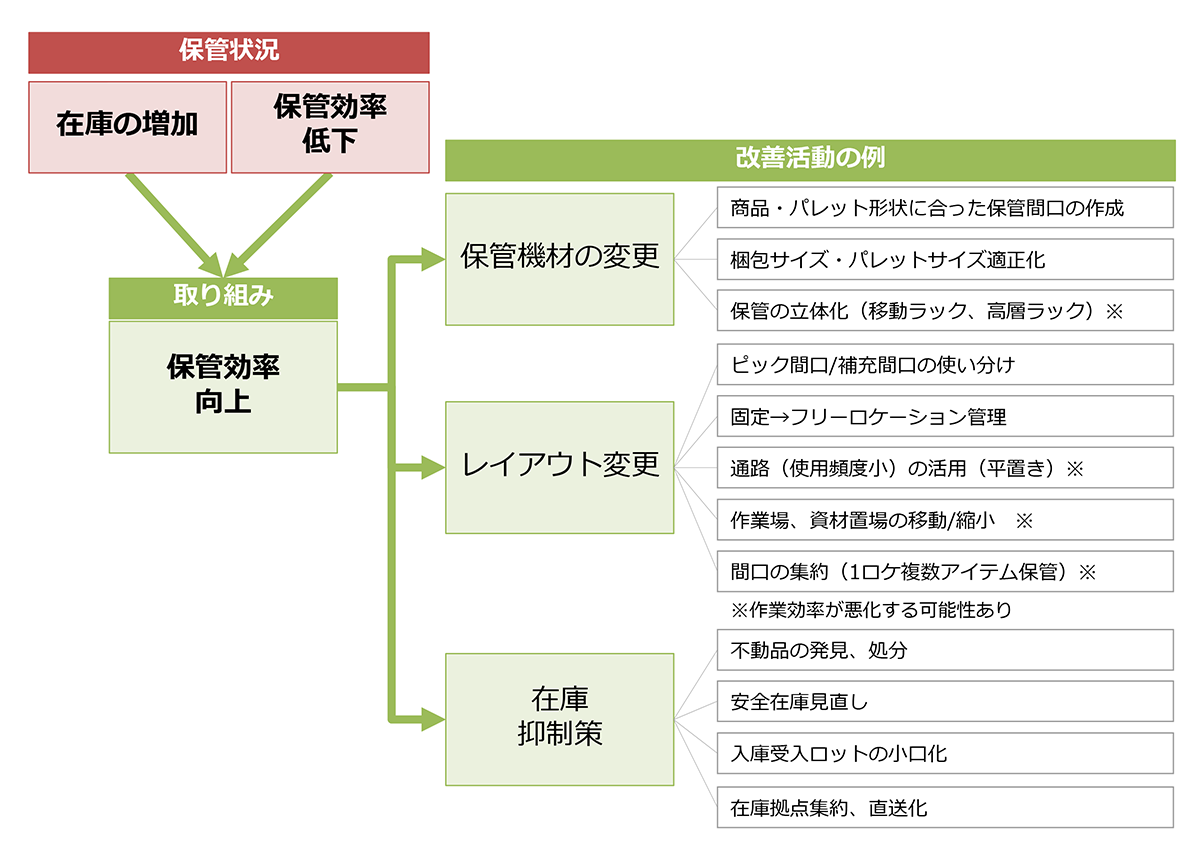

改善活動では保管のムダを発見し、それを取り除く方法(図参照)を考えていきますが、実際にこれを行うことは容易ではありません。

図:保管効率改善活動の例

出所:日通総合研究所作成

倉庫には構造上その他の理由で保管に利用できないスペースもあり、何がムダで何が必要なのかは一見して判断できません。加えて、常に入出荷が行われているような環境下では保管状況も常に変化しており、倉庫現場を詳しく観察しても保管のムダをうまく見つけられないことが多いと言えます。

こうした状況では、理論と実際とのギャップからムダの発生要因を推測するというアプローチが有効です。弊社「ろじたんブログ」では、理論上の必要面積を算出、実際の使用面積と比較することで、潜在するムダの要因を探る方法をご紹介しています(9/11号【倉庫改善】倉庫の保管効率を高めるための3のステップ)。

保管効率を計測している倉庫であれば、計算上の保管効率と実測した保管効率のギャップを比較することができるでしょう。そして、ムダの要因が分かると、対策を取ることができるようになります。保管効率向上策としては、レイアウトや保管機材の見直しの他、図のような活動があります。ただし、いずれの場合も荷物の特性や荷役作業との整合性を図りながら進める必要があるため、この部分については、現場の地道な工夫などの現場に近い活動が求められると思われます。

今回は、在庫データを使った保管効率化の方法とその際の留意点を、①計測(定量化)の段階と、②改善活動の段階に分けてご紹介しました。保管の現場は多種多様ですが、計測・改善活動いずれにおいても、既存のレイアウトや保管機材にあまりこだわりすぎず、できるだけ単純化した参照値を用いることが、活動を進めていく上で有効と思われます。