倉庫から“なぜ”に近づく

前回執筆した記事「物流の無駄からサプライチェーンを考える」の中で、物流の現場やデータを眺めていても、“なぜ”そのような物流が発生しているのかについては知ることはできないと述べました。読者の方は、じゃあお前は何を見て、物流の必要や無駄を判断しているのだという疑問を持たれると思いますので、今回はその辺りの話をしたいと思います。

結論を先取りするならば、私たちは“なぜ”に近づくために、現場で目にしたものやデータから読み取れるものを利用している、ということになるでしょうか。今回は例として、倉庫のデータを利用した、「“なぜ”=在庫が発生する理由」を見つけ出す方法についてお話したいと思います。

倉庫で入手できるデータ

倉庫などの物流拠点で、一般的に入手可能な実績データには以下のようなものがあります。

①入庫データ…倉庫に入庫したアイテム、数、日付

②出荷データ…倉庫から出たアイテム、数、日付

③棚卸残データ…特定日における、在庫アイテム、数量

今は情報システムの活用により、過去データの入手は容易になっています。①と②は日々の実績として基礎的なものですし、③も日々または一定の期日おきに実績を取ることが一般的かと思います。それではデータを一定期間分入手できたと仮定し、次にこれを用いた在庫の現状把握の仕方を見ていきましょう。

在庫の可視化

まずは倉庫にある在庫の全体的な状況を掴みます。在庫は実数で見ると、出荷が多いものが単純に在庫も多いという傾向ばかりが目立ってしまうので、在庫の保有期間(在庫日数・月数)に指標化して見ることをお勧めします。在庫日数は上記①②のデータを用い、求めることができます。

④在庫日数=(その期間の平均)在庫数 ÷ (その期間の)出荷数

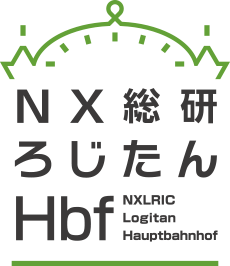

倉庫全体の在庫日数(平均在庫日数)を指標化することもできますが、図表1ではアイテム毎に在庫日数をリスト化しています。これにより、在庫を短期間しか持たないものと、長期保有しているもの(高回転品と低回転品ともいう)があることが分かります。

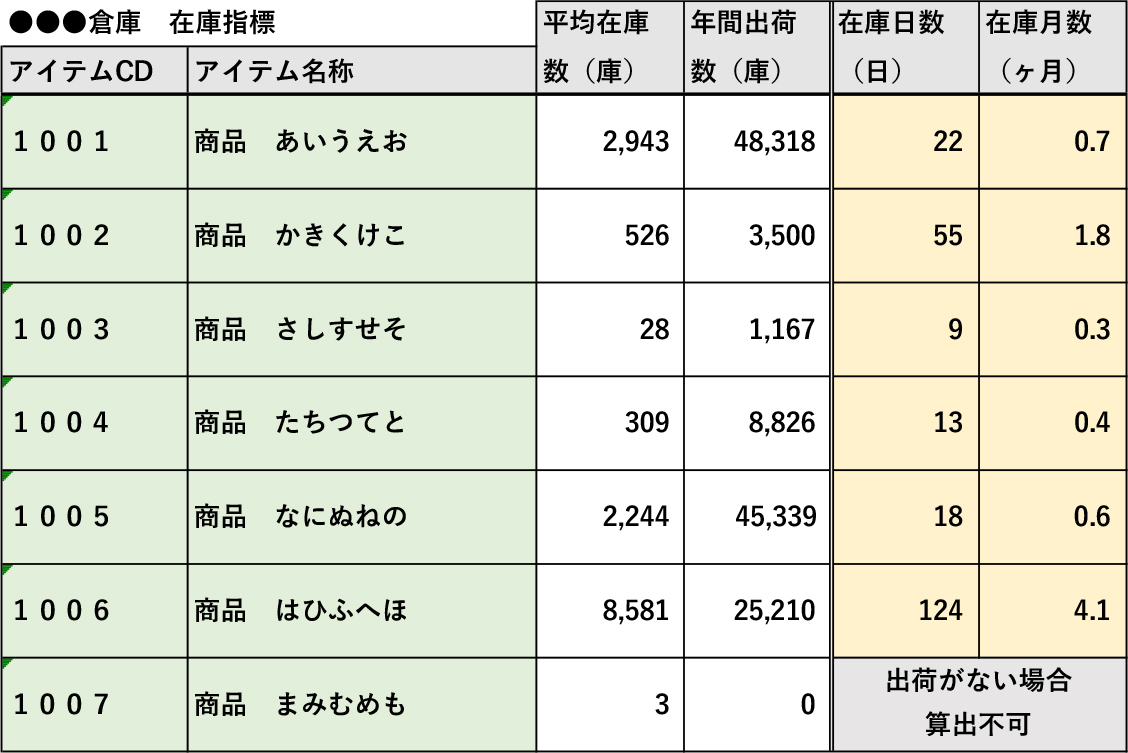

次に在庫アイテムと出荷との関係を見てみましょう。図表2は在庫アイテムを出荷の多い順に並べたパレート図で、縦軸は在庫日数、また曲線は累計出荷数の割合を示します。

一見して、出荷が多いものは在庫日数が短いという傾向が見て取れます。また全体に占める出荷がごく小さいものが在庫アイテムの大半を占め、期間を通じて出荷僅少な不動品となっていることも読み取れます。この図表を用いて在庫アイテムをABCでランク付けし、ランク毎に在庫日数がどの辺りなのか、他と比べ多く在庫を持っているアイテムはどれなのか目星をつけてみると良いでしょう。

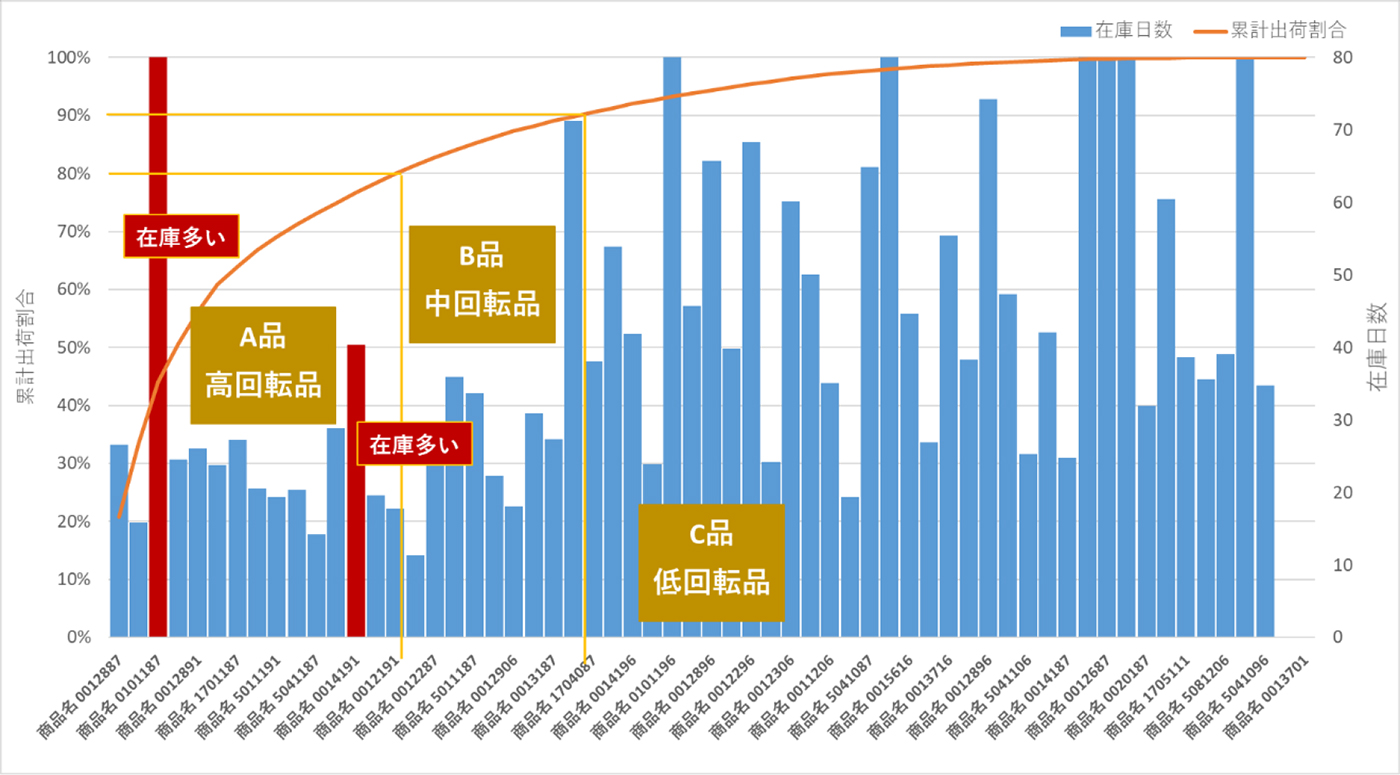

図表3は出荷数を横軸、在庫数を縦軸に取り、先に述べた出荷が多いものほど在庫が多いという関係を散布図にしたものです。全体的な傾向は左下~右上への右肩上がりの分布となりますが、この傾向を外れるアイテムもいくつかあることが分かります。また、分布域の外縁にあるアイテムは、出荷数に比べ在庫が多い、または少ない傾向があるとみなされ、これにも何らかの要因があることが推察されます。

この図表に縦横の補助線を引くことで、4象限に分けて在庫アイテムを仕分けることもできます。特に左上の象限「出荷が少なく在庫が多い」アイテムには、在庫削減に向けた課題が隠れている可能性が高いと言えるでしょう。

実際の倉庫には数千~数万のアイテムがあり、ひとつずつ精査するのは大変な労力です。そこでこのように、まずは倉庫内の在庫アイテムをいくつかの軸を用いて仕分け、優先度の高いアイテムや一般的な傾向から外れているアイテムをピックアップしてみるのがよいでしょう。

在庫推移を分析する

では次に、課題がありそうなアイテムから、まだ見えていない在庫の実態を日々の推移から確認してみましょう。在庫データは上記③のデータを日別に入手できればそれを使いますが、日別に入手できない場合でも、以下の方法で理論上の日々在庫を求めることができます。

⑤ N日前日の在庫数+N日の入庫数-N日の出庫数=N日の在庫数

→N日の在庫数+N日翌日の入庫数-N日翌日の出庫数=N日翌日の在庫数(※繰り返す)

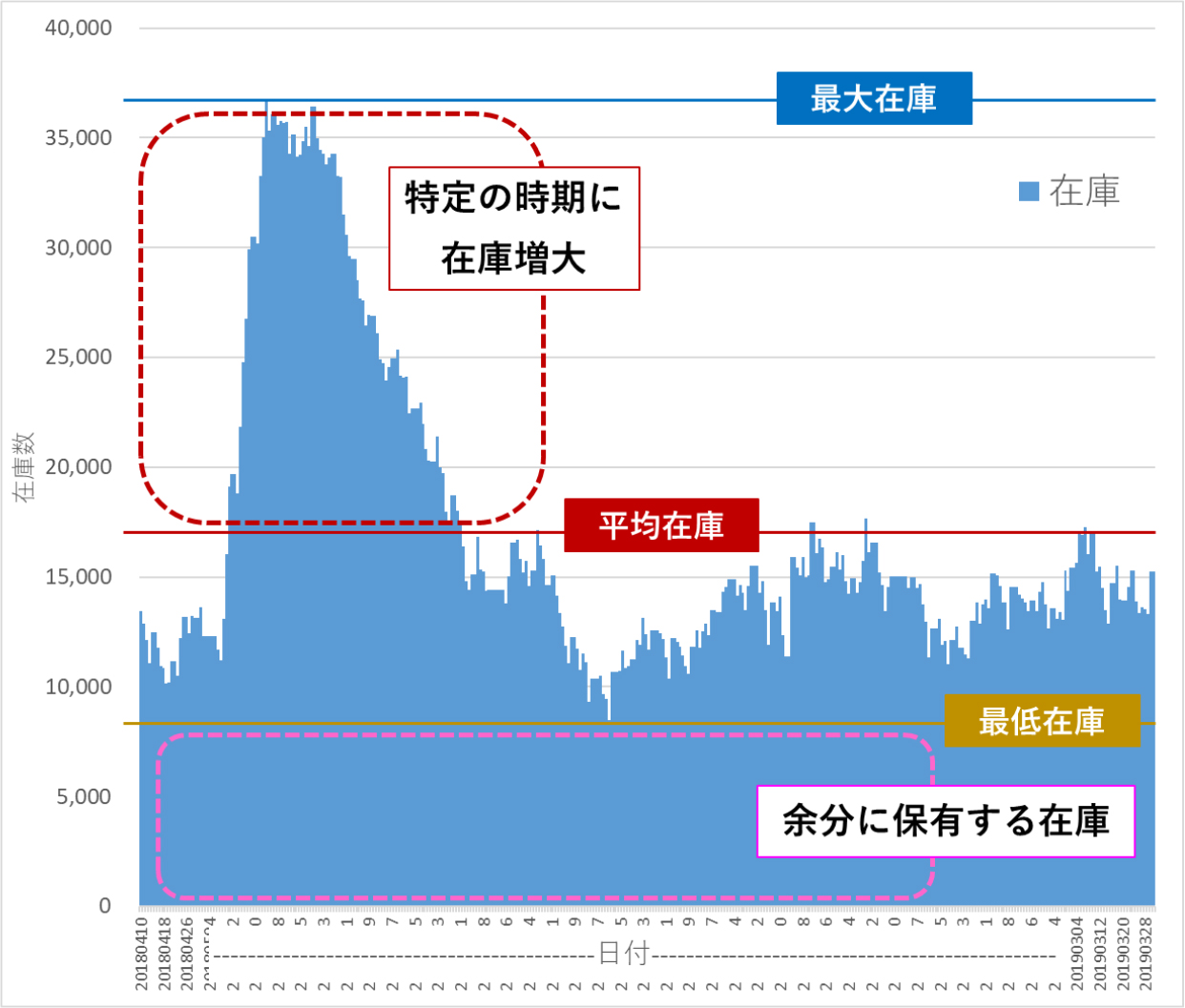

図表4はあるアイテムの日々の在庫推移をグラフ化したものです。一見して最低在庫のラインが高く、日々の在庫の山谷(変動幅)に比べ随分と余分に在庫を保有しているように見受けられます。また、在庫が平均を大きく上回っている時期があり、これが在庫水準を押し上げていることも分かります。

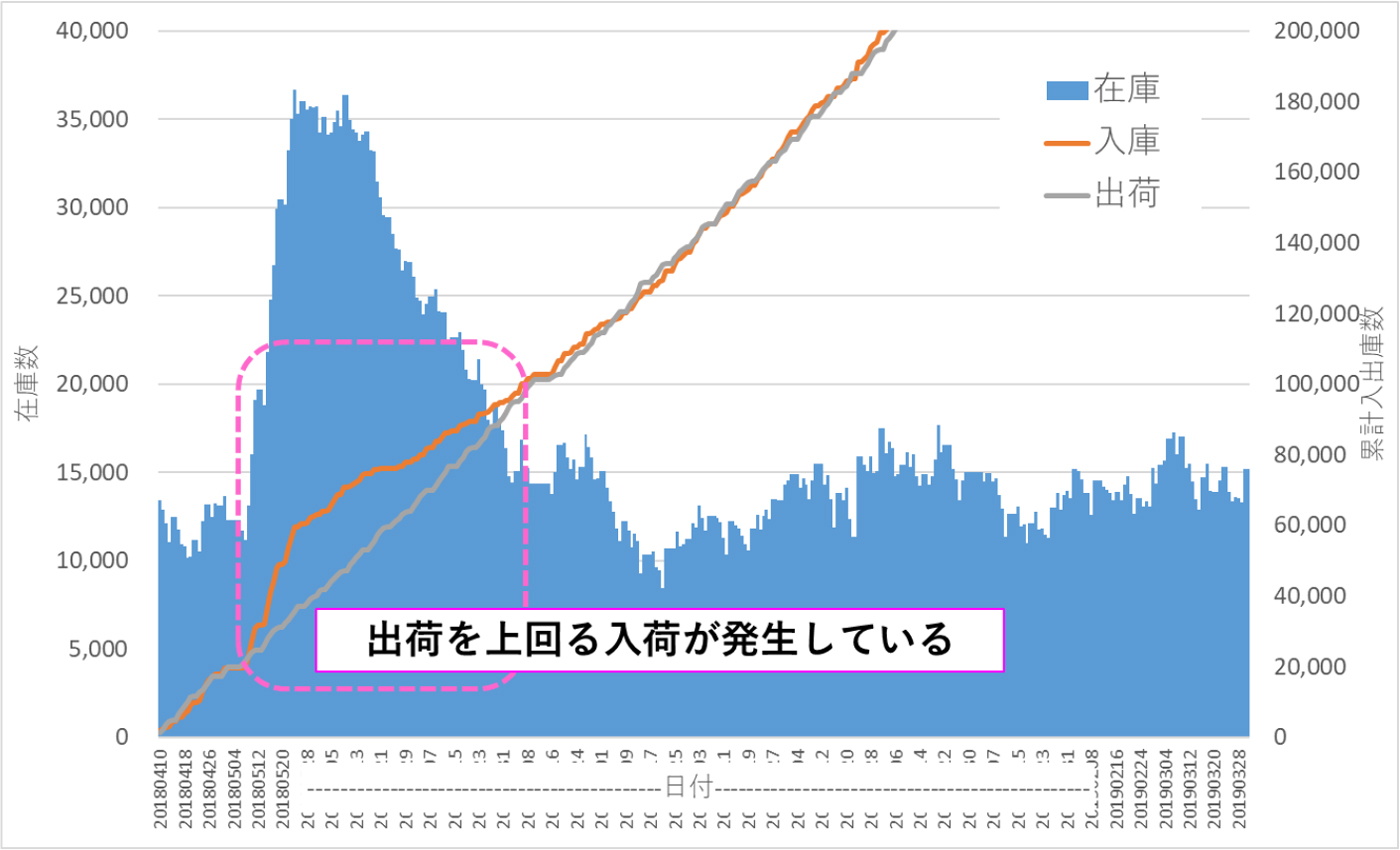

この時期に何があったのか見てみましょう。図表5は先ほどの在庫推移に入庫と出荷の累計を重ねたものです。他の期間は入出荷ともに出荷はほぼ同数で推移しているのに対し、入庫がこの時期に大幅に増大していたことが分かります。そのため、入荷の側(生産や調達)にて、大量に在庫を供給する必要性がこの時期にあったことが示唆されます。

在庫の発生理由

在庫発生の具体的な状況が見えてきたところで、こうしたデータと照らし合わせて、なぜこのアイテムの在庫がこの時期に増減するのか、なぜ余分な在庫を常時保有するのかを、倉庫内外の物流環境から推察、またはヒアリングにより裏付けを取ると良いでしょう。在庫の発生理由には、一般的に以下のようなものがあります。

・需要予測と実需との差を補うための在庫

・販促や季節的な需要増に備えるための在庫

・災害など予測困難な供給網の混乱に備え保有する在庫

これらは将来起こりうる事象を念頭に、欠品を発生させないようにするための在庫といえます。また、倉庫内外における工程の都合のために発生する在庫もあります。

・生産や調達のサイクルに合わせ保有する在庫

・安価な輸送手段(大ロット・長リードタイム)を用いるために保有する在庫

・倉庫内の設備や人員を効率的に利用するために保有する在庫

こうした複数の要因が混じりあって、先に挙げた在庫推移のデータとなって見えているわけです。

倉庫からサプライチェーンの見直しへ

在庫が発生している要因が見えてくれば、その要因に手を加えることで、それらの在庫を持つべきか、減らすべきかの判断、つまり適正な在庫管理ができるようになります。適正な在庫管理の基本は欠品の防止と過剰在庫の圧縮ですが、以下にどのような適正化策が取れるのか、代表例を挙げておきます。

・政策的な在庫保有(目的に基づく安全在庫の所要量算出)

・需要変動のタイミング(季節)に合わせた在庫計画

・在庫補充方式の見直し(タイミングの不定期化、数量の不定量化)

・入出荷輸送モードの見直し(大ロット→小ロット)

・製販物連絡会議(最新の在庫状況共有、対策の立案と合意形成)

・工場・ベンダー直送化(倉庫で滞留しない)

また、在庫自体の圧縮ではありませんが、滞留アイテムに対する保管効率化や保管費の安い外部倉庫への在庫移管も、当面の保管コスト圧縮策としては有効です。

今回ご紹介したような段階を踏んだ在庫分析を行うことで、倉庫もサプライチェーン見直しの起点になることができます。データの入手ができれば、ぜひ気軽に取り組んでみてください。

図表は全て筆者作成

(この記事は2022年12月1日時点の状況をもとに書かれました。)