【News Pickup】Industorie4.0を推進するドイツでは、マテハンはどのように活用されているのか!?

みなさんはマテリアルハンドリング技術の先進国と聞いて、どこの国を思い浮かべるでしょうか?やはり日本だと思われますか?確かに日本のマテハンにかかわる技術は、世界の先端を走っていると言ってもよいと思います。ただ、全世界で見るとヨーロッパ、特にドイツは自動車産業が盛んなこともあり、マテハン技術のレベルも日本と双璧をなすと言ってもよいくらい進んだ国です。今回、筆者は、ドイツの物流現場を4カ所視察する機会に恵まれ、そこで実際に稼働しているマテハン機器を見ることができましたので、その概要についてご紹介いたします。

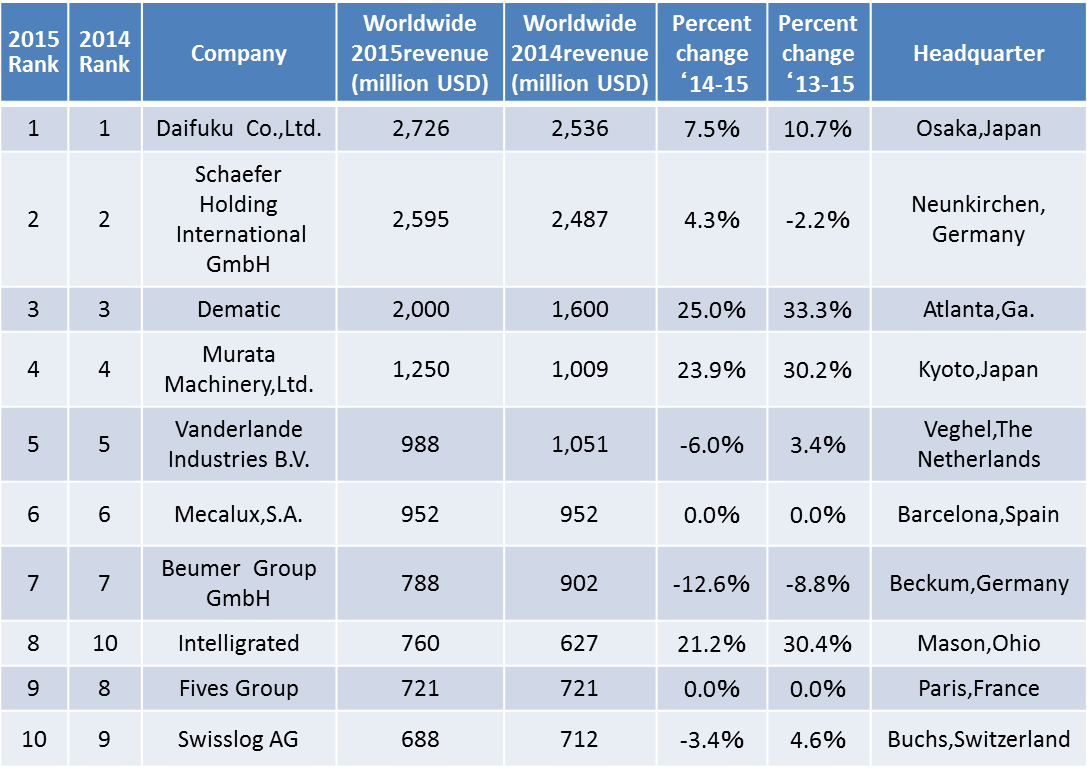

下表のマテリアルハンドリングシステムサプライヤのグローバルランキングを見ると、日系メーカーでは1位にダイフク、4位に村田機械が入っていますが、ドイツメーカーも2位にシェーファー、7位にベウマー、その他13位、14位、19位にもラインクインしています。3位のDematicも本社は、アトランタですが、元々ドイツのメーカーです。このようにドイツを含むヨーロッパには多くの大手マテハンメーカーがあります。

表:Top 10 worldwide materials handling systems suppliers

出所:MODERN MATERIALS HANDLING より作成

最初に訪れたのは、ドイツのアパレルSPA(製造小売り)企業のマルコポーロです。今回視察したのは物流センターではなく、ミュンヘンの店舗内におけるRFID(IDタグシステム)の利用状況でした。店舗に入ってくるお客様の怪訝そうな視線を浴びながら、いろいろと見聞きさせていただきました。

写真1:店舗の外写真観 写真

まず、RFIDの大きな導入効果として、店舗内オペレーションコストを30%も削減できたということでした。(棚卸・レジの清算時間、バックヤードの在庫管理など)。この効果により、投資金額の回収も予想以上に早いということです。

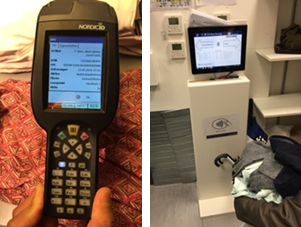

写真2:使用しているHHT

写真3:バックヤードの読み込みゲートとCRT

店内では、バックヤードにある物も含め、約5000点の商品を在庫しています。実際に店員が抱える洋服の山をRFIDで読み取ってもらいましたが、アンテナの前を3、4回行き来するだけで100%読み取ることができていました。そこまで精度を上げるためには、徹底して使いこなすこと(代替手段を排除する)、実験室だけでなく、実際の現場での試行錯誤が非常に重要であること(実際の店舗やバックヤードには様々な物が置かれ、人の往来も多いので、そのような状況・条件も加味した中での活用)を痛感しました。

なお、タグの単価は7セントです。システム費用は確認できませんでしたが、商品単価は、ブラウスで150~200€とSPAアパレルとしては商品単価が高いことも、RFID導入を決めた一因になったようです。

もう1つ特徴的なのは、タグの利用により商品単体(製造番号ごと)での管理ができる点です。同色・同サイズの同商品であっても、1品1品にユニーク番号を割り付けて個体管理を実施しているため、返品時にも「いつ」「どの店舗で販売された」商品かが確認できます。そこまでのレベルの管理が必要なのかどうかは疑問が残りますが、何事にも徹底するというポリシーが伺えました。

次は、フランクフルト近郊の町コブレンツにあるアマゾンFC(フルフィルメントセンター)CGN1です。Amazon.deの基幹FCとなっており、メディア関連からHL(HardLine:生活用品)、Hazmat(hazardous material:危険性物質・危険物)まで、あらゆる商品を取扱うFCになっています。

日本国内にもアマゾンFCは多くありますが、日本のFCとは「どのように違うのか」それとも「全く違いはないのか」といった点に興味を惹かれつつ、足を踏み入れました。

写真4:FC-CGN1 外観1

写真5:FC-CGN1 外観2

写真6:説明を受ける様子

中へ入ってみて感じたのは、後者の「日本とほぼ違いがない」ということです。構内で使用される台車から作業の流れまでほぼ統一化されており、世界共通で物流システム、物流オペレーションを構築している点に驚嘆しました。センター内のマテハンは、前述したドイツ系の大手メーカーが占めているのをみると、システムやオペレーションは同じでもマテハンメーカーは国ごとで選定しているようです。日本のFCのマテハンは日本の大手メーカーのものを採用しています。

なお、現場はすべて撮影禁止だったため、写真で紹介することができず、大変残念です。しかし、カメラや携帯電話の持ち込み自体は認められていたのは意外でした。

その次に訪問したのは、フランクフルト空港の手荷物の搬送システムの現場です。フランクフルト空港は、皆さんご存知のようにドイツ最大の空港であり、年間のBaggage処理数量は約3936万個にも上り、空港内のバゲージ搬送ラインは約73㎞に達します。この中を乗り継ぎ便への荷物の詰め替えも含め、正確かつ時間通りに搬送・仕分けを行うのですから、綿密な管理が必要になります。

空港内では、手荷物はすべて専用トレーで搬送され、手荷物タグに取り付けられたバーコードと専用トレーのバーコードが紐づけられています。トレーのコードを読み取ることで手荷物をトレース管理しているため、スキャンしやすい環境を作り出しています。ただし、専用トレーへの移し替え時に手荷物が反転し、かなりの衝撃が発生すると考えられることから、荷物への衝撃緩和は考慮されていないようです。これを見ると、ドイツへ行くときの手荷物には頑丈なものを持って行かなければと考えてしまいます。

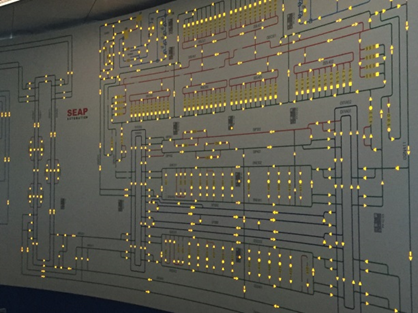

また、タグでトレース管理を行っているにもかかわらず、トラブル時はライン図面上にアラートが出るだけで、具体的な状況確認や対応は人間が実際に現場を見てからになるということです。これは、トヨタのアンドン(異常表示盤)と同様の仕組みで、各ポイントから様々な情報を得ようというIndustorie4.0のレベルに達しているとは言えず、旧来型のトレース管理に留まっています。

写真7:Baggage管理センターの様子

写真8:空港内搬送ラインを管理するパネル

最後に視察したのは、ドイツ北部のハンブルグにあるルフトハンザ航空のパーツセンターです。このセンターでは、2015年4月より航空機パーツや資機材等の管理にHatteland社のAutostoreを導入しています。Autostoreは今年ニトリの物流センターでも導入され、日本の物流業界でも話題になりました。

このセンターでは10万点の在庫を保管しており、在庫金額は5億€に上ります。設置されているBIN(Autostore専用コンテナ)数は2万2000~2万5000BIN、段数は14段。1BINあたり30㎏以内という制限があるのが特徴です。1日あたりの入出庫量は、入庫が600SKU、出庫が3500~5000SKUくらいで、倉庫の天井面では19台のロボットが縦横無尽に動いています。通常の小売業などの入出庫に比べると、比較的ゆっくりと作業ができるように感じられます。

また、メンテナンスは年2回実施、故障等でサービス担当を呼ぶことはほとんどないそうで、そういった部分も生産性向上に寄与しているようです。AutostoreはBINが大きくないので、医薬品等のセンターなどには適していると思います。また保管倉庫内に人間が立ち入ることもできないので、セキュリティ・盗難防止が必須のものにはベターです。

しかし、少し気になる点もありました。それは、トラブル時の対応が今一つ不明確だった点です。もしも機械トラブルで出荷できない場合はどのように対応するのかが課題になると思われます。

写真9:パーツセンター入口

写真10:ルフトハンザ・テクニック Autostoreの概況

メディアリリース用サイトより

今回は、1週間の間にドイツ国内を南部のミュンヘンから北部のハンブルグまで、飛行機とICE(Intercity-Express)を乗り継ぎながら4都市施設を視察するという強行軍でしたが、マテハン先進国のドイツの現場で、実際に動いているマテハンの様子を自分の目で見て確認することができ、いろいろと感じる点もあって、非常に有意義な旅となりました。また新たな情報が入手できれば、ぜひ本誌でご紹介したいと思います。