はじめに

フォークリフトは工場や物流倉庫において手作業でできない大きな貨物やパレットの荷役や搬送するために利用されています。しかし現場管理者の方が現場を見渡した時に稼働していないフォークリフトがあることに気付くことはないでしょうか? そのような現場を見た時に「本当に今の台数が必要なのだろうか?」「もう少し台数を減らしても大丈夫なのでは?」と疑問を持つ人は多いと思います。一般的なフォークリフトではアワーメーターでフォークリフトの稼働時間を確認することしかできず、時間別帯の稼働状況や走行場所、空走行と積載走行の比率などは把握することができません。今回はある住宅設備メーカーがビーコンとセンサーを利用した「ろじたんフォーク」という仕組みを使ってフォークリフト台数の削減に取り組んだ事例を紹介します。

1人1台のフォークリフトは本当に必要?

住宅設備メーカーA社は自社工場と自社工場内にある物流倉庫での部品や製品の搬送業務で43台のフォークリフトを利用していました。物流部門で32台、製造部門で11台という内訳で、フォークリフトのドライバーは43名。ドライバー1人につき専用フォークリフトが1台割り当てられていました。しかしながら工場でも物流倉庫でも日中の忙しい時間帯に利用していないフォークリフトを何台か見かけることがあり、「本当に1人1台のフォークリフトが必要なのだろうか?」という疑問を持っていました。

フォークリフトは購入費用(あるいはリース費用)に維持管理費、燃料費やドライバーの人件費を含めると1台当たり年間で数百万から1千万円のコストがかかっています。製造部門と物流部門は同じ敷地内にあるので、両方の部門でフォークリフトを共有することにより、フォークリフトの台数を削減できるのではないかと考えました。しかしどれだけの台数のフォークリフトを削減すればいいのか?A社の担当者はそこに頭を悩ませて、フォークリフトの稼働率や動線を把握するツールをWEB上で探し始めました。ビーコンを使って動線を取得するツールはたくさんありましたが、様々なツールを検討した結果、稼働率と動線だけでなく積載走行と空走行の比率も取得して適正フォークリフト台数まで提示する「ろじたんフォーク」を導入することを決めました。

ろじたんフォークの仕組み

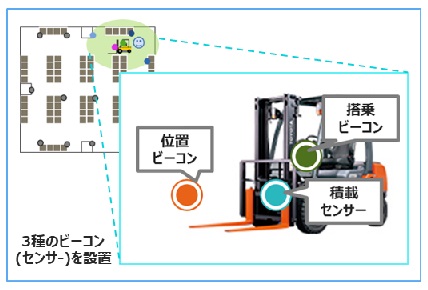

ろじたんフォークの仕組みを説明します。ろじたんフォークでは2種類のビーコンと積載センサーを利用します。

2種類のビーコンのうちのひとつは位置ビーコンです。これはフォークリフトの動線を取得するためのもので、工場や倉庫の中のフォークリフトの通路や作業場に約10メートル間隔で取り付けていきます。このビーコンによって各フォークリフトの1秒単位の正確な緯度・経度を把握して動線を取ることができます。

もうひとつのビーコンが搭乗ビーコンです。フォークリフトの運転席に取り付けて、どのドライバーがどのフォークリフトにどの時間に搭乗していたのかが把握できます。

積載センサーはフォークリフトの爪元に取り付けて荷物を積載している時に反応するので積載走行の時間と空走行の時間が把握できます。積載センサーの情報に位置ビーコンの情報を加味することで積載走行エリアと空走行エリアを判別することもできます。

上記の2つのビーコンと積載センサーによって、フォークリフトの動線、稼働率と稼働時間帯、各ドライバーの運転時間、積載走行と空走行の時間比率、積載走行が多いエリア、空走行が多いエリア、フォークリフトの走行距離、走行速度などのデータを取得し、様々なデータを総合的に分析することによって適正フォークリフト台数を提示するサービスとなっています。単にデータを取得するだけではなく、適正フォークリフト台数の提示まで行なうのが「ろじたんフォーク」のユニークな点です。

ろじたんフォークの導入

A社の場合、製造工場と物流倉庫は別の建屋になっており、二つの建屋を行き来するフォークリフトもあることから屋外はビーコンではなくGPSで位置情報の取得をすることになりました。フォークリフトが屋内を走行する時はビーコン、屋外に出た時に自動的にGPSに切り替わるので、屋内と屋外の位置情報をシームレスで取得することができます。

計測時期は繁忙期が望ましいです。閑散期に必要なフォークリフト台数は繁忙期では少ないことが明らかだからです。A社は繁忙期の3月に計測をしました。

稼働率10%未満のフォークリフトが10台!

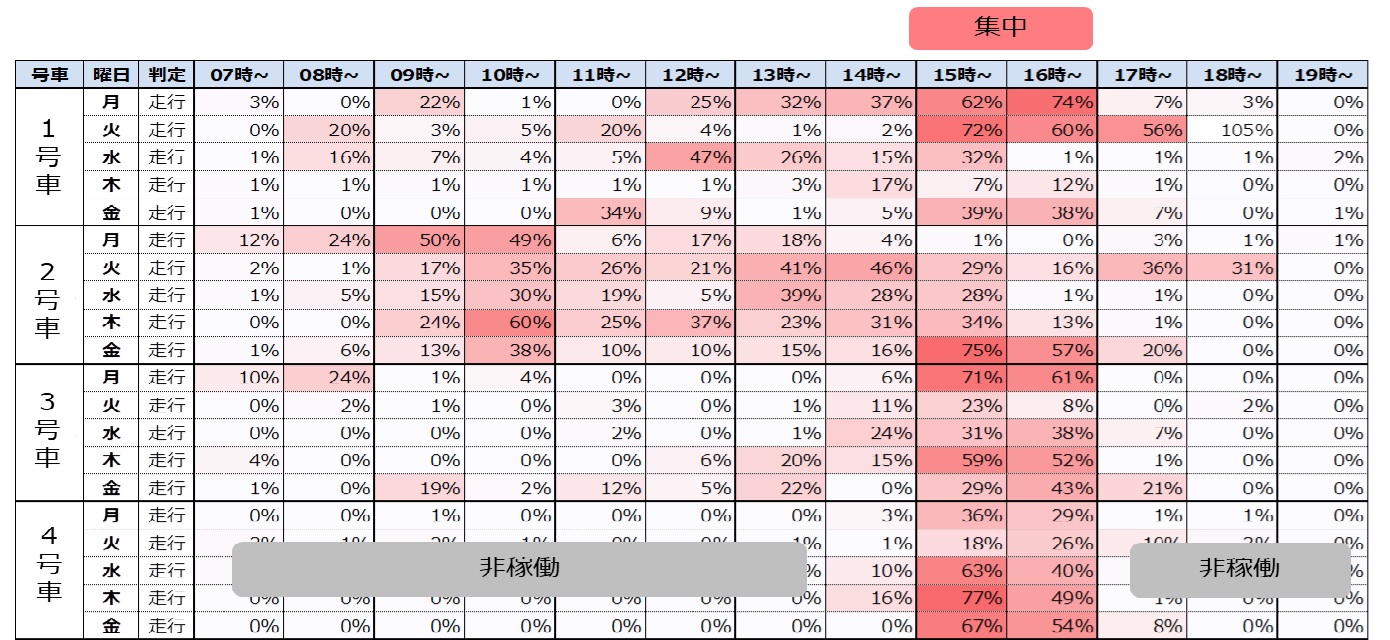

「ろじたんフォーク」による計測データのアウトプットの一部を紹介します。A社の43台のフォークリフトの2週間の計測データを分析した結果、1日当たりの平均稼働率が10%未満のフォークリフトが10台ありました。

上記の図は物流部門の特定場所で稼働している4台のフォークリフトの7時から19時までの時間の1時間ごとの稼働状況を表したものです。100%が60分稼働、50%が30分稼働で75%以上の45分以上の稼働率の時間帯については最も濃い赤で表示しています。この表を見ると15時から16時の2時間の稼働率は4台とも総じて高いですが、3号車と4号車はそれ以外の時間帯はほとんど稼働していません。43台のフォークリフトの時間帯別稼働状況のデータを見ると製造部門と物流部門ともに特定場所ごとに特定時間帯での稼働に集中しているという傾向が見られました。つまり稼働率の高い時間帯が異なる特定場所間では台数を削減してフォークリフトを共有しても業務に大きな支障が出ない可能性があります。

フォークリフトの動線の可視化

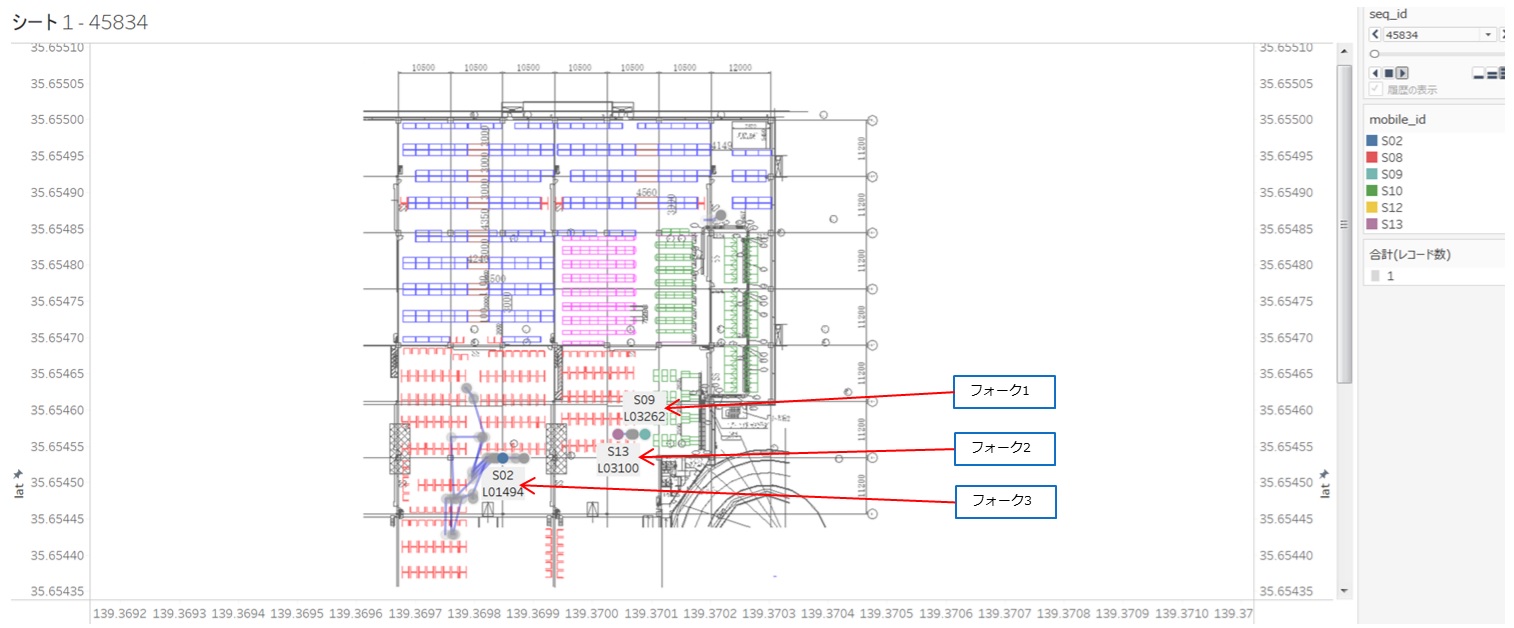

「ろじたんフォーク」では位置ビーコンによって1秒ごとのフォークリフトの位置の正確な緯度・経度のデータを取得しているので、Tableau(タブロー)というBI(ビジネス・インテリジェンス)ツールを使って、各フォークリフトの1秒単位の動きを可視化することもできます。

上記の図は物流倉庫のレイアウトで「S02」「S13」「S09」と書いてあるグレーの四角形がフォークリフトです。右上の矢印(▶)のボタンを押すと3台のフォークリフトが画面上で動き始めます。各フォークリフトがどのエリアをどのように動いているのかが把握できます。Tableauによるフォークリフトの動線は特定のフォークリフトの特定の日時を指定して見ることができるので、あまり稼働していないフォークリフトがどのエリアを走行しているのかを見ることも可能です。

ろじたんフォークが提示した削減可能台数は?

A社への最終報告書では「物流部門の32台のフォークリフトを5台削減して27台に、製造部門の11台を4台削減して7台に、トータルで現在43台のフォークリフトを9台削減して34台にすることが可能」という提言をしました。A社の物流倉庫と製造工場には5社の作業会社が入っており、A社が所有するフォークリフト以外にそれぞれの作業会社でもフォークリフトを提供していました。弊社の提言を受けてA社は物流部門と製造部門でフォークリフトを共有するだけではなく、自社提供の共有フォークリフトの数を増やして異なる作業会社間でもフォークリフトを共有する仕組みを作ることで目標とする9台のフォークリフト削減計画と実現に向けたスケジュールを立案しました。

おわりに

今回のA社のように43台のフォークリフトの稼働分析をするには複数の観察者が必要になり膨大な時間とコストがかかります。目視による観察ではどの通路で空走行が多いのかを把握することは困難であり、この資料の中で説明したTableau(タブロー)によるフォークリフトの動線の可視化は目視の観察では得られないアウトプットです。

冒頭で申し上げた通り、フォークリフトは1台当たり年間で数百万から1千万円のコストがかかっています。もし現場で稼働していないフォークリフトを見かけることが多ければ「ろじたんフォーク」のようなIoTツールを使って適正なフォークリフト台数の診断をしてみるのはいかがでしょうか?

(この記事は、2020年9月23日時点の状況をもとに書かれました。)