はじめに

近頃、私も家庭用掃除ロボットを購入しました。リモコンのワンボタンで部屋の角まで床を掃除してくれます。私にとって、その分の時間も手間もかからず、ある意味で個人の時間活用に貢献をしてくれて、とても有難く思っています。

その裏を返すと、ロボットが人間の代わりに複雑な動作をすることができるようになって、物流業界においても遠くない未来に人間の仕事をロボットが担うようになる可能性も高いということで、「○○社がロボットを導入しました」といったニュースもよく目に入ります。実のところ、物流ロボットはどこまで発展してきたのか、どんな技術を生かしているのか、物流ロボット発展の四段階に分けて、状況を整理してみました。

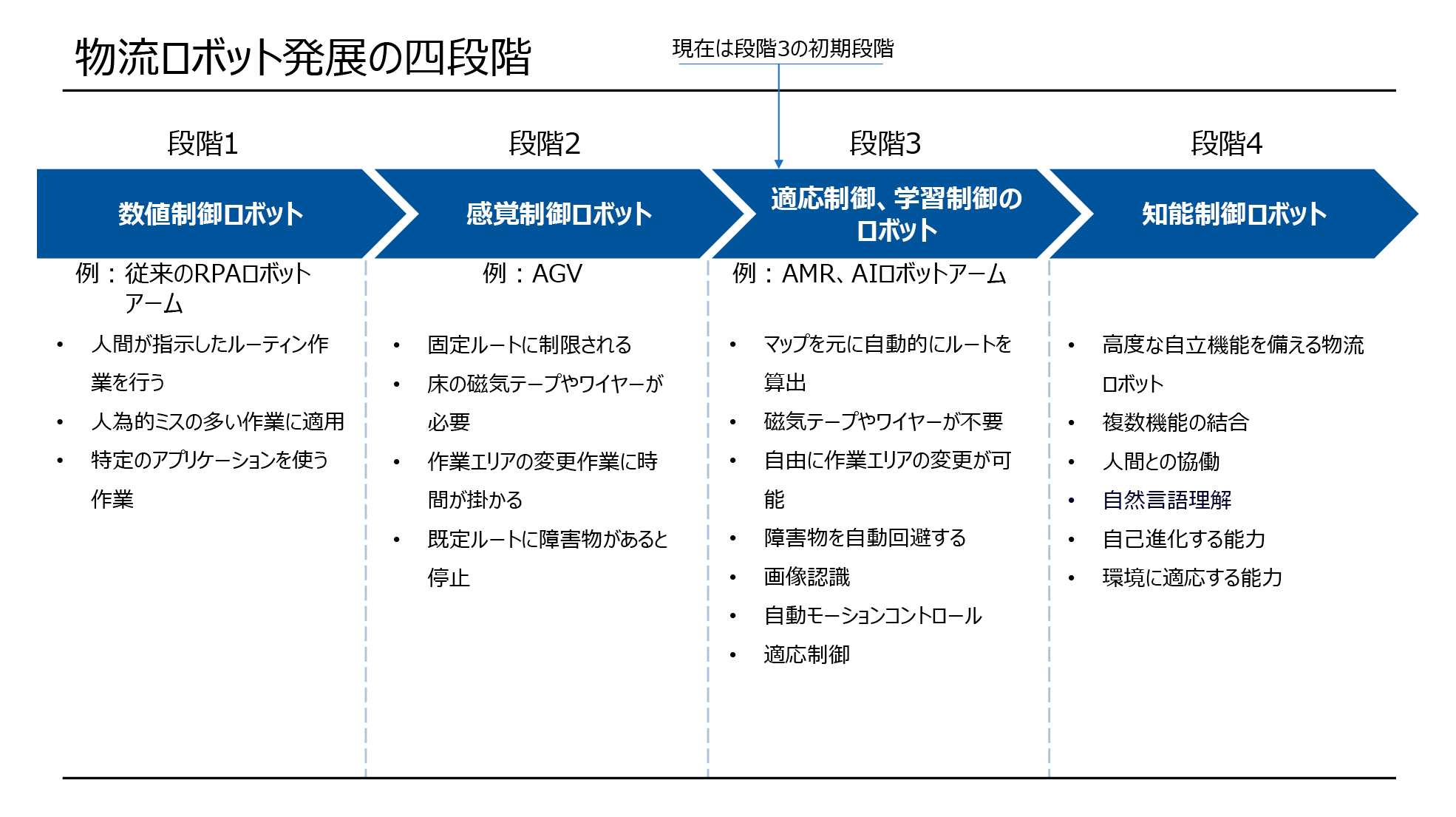

物流ロボット発展の四段階

物流ロボット発展の四段階を「段階1:数値制御ロボット」、「段階2:感覚制御ロボット」、「段階3:適応制御、学習制御ロボット」、「段階4:知能制御ロボット」に分類しました。

図1.物流ロボットの発展四段階

出所:日通総研作成

段階1:数値制御ロボット

物流ロボットの段階1は数値制御ロボットです。これまで人間の手で対応していた作業が、一定のルールに基づいて人間に代わって実施できる自動化のことを意味します。イメージとして、多くの製造工場で機械的に動いている生産ラインのロボットアームが該当します。

デジタル制御によって動きがコントロールされ、定まったアルゴリズムに従って、同じ作業を繰り返して行う生産ラインのロボットアームですが、これは「厳密に言えば、単なる機械であり、ロボットではない」との観点もあります。なぜなら、ロボットとは、「人間が行う作業を代行できる」「人間と比較したときに圧倒的な能力を持っている」「ルール変更など環境の変化に強く、柔軟性がある」という3つの特徴によって定義されるものです。

段階2:感覚制御ロボット

段階2の例として挙げるのは、近年注目を集めているAGVです。AGVはAutomated Guided Vehicleの略語で、直訳すると「自動的に誘導される車両」という意味合いになりますが、 一般的には、施設内の床面に磁気テープや磁気棒を敷設し、それらが発する磁気によって誘導されて、無人走行ができるコンピュータ制御された搬送用台車のことです。AGVの車体に赤外線や、レーダーなどの特定の認識機能が付いているので、限定的ではありますが、AGVに一定程度の自己処理能力があります。

物流AGVは用途別で主に、無人搬送車、無人けん引車、無人フォークリフトの3種類があります。

①無人搬送車:

本体に人手もしくはロボットアームで荷物を載せ、指定された場所まで自動走行する無軌道車両です。

写真1出所:http://chinarobotshop.com/product/intelligent-warehouse-transfer-robot-xef-series (2020/12/18現在)

②無人牽引車:

人手もしくはロボットアームで荷物の積み下ろしをする台車を牽引して、指定された場所まで自動走行する無軌道車両です。

写真2出所:https://www.zmp.co.jp/en/news/pressrelease_20200819-3(2020/12/18現在)

③無人フォークリフト:

フォークリフトのようなフォークを備え、荷物を自動移載し指示された場所まで自動走行し、自動荷役作業をする無軌道車両です。

写真3出所:http://www.omi-uc.co.jp/products/etc(2020/12/18現在)

また、物流用AGVは誘導方式別で分けると、主にガイド式、ガイドレス式、レーザー式の3種類です。

①ガイド式:

走行コースにガイドを敷設し、これに沿って走行させる電磁誘導式と磁気誘導方式と画像誘導方式があります。ガイド式のAGVは、今まで最も導入実績が多い種類です。

- 電磁誘導式は、床面に設置された金属線に微弱な交流電流を流し、生じた磁場をピックアップコイルで検出してコースを外れないように移動させます。施設内のコンクリート床をカッティングして走行コースに金属線を埋設する必要があるため、敷設工事が必要です。工事後の走行コース変更にも手間がかかります。なお、床面の床材自体は磁性体になっている場合は、使用できないこともあります。

- 磁気誘導式は、磁性体の針金やテープを床面に貼り、磁気センサーを用いて読み取ってAGVを誘導する方式です。これも電磁誘導式と同様に、床面の床材自体は磁性体になっている場合は、使用できないこともあります。

- 画像認識式は、床や天井に描かれた二次元コードやARマーカーのような記号を読み取って、それでAGVの位置を把握する方式です。

②ガイドレス式:

ジャイロ誘導方式を用いて倉庫や工場内の物理的なレイアウト上の寸法座標や、姿勢角と走行距離データを記憶して、これらのデータをもとに座標上の現在位置を計算することによって、コンピュータ内の地図と照合しながら自律走行する方式です。移動距離が長いと誤差が累積するので随時修正されていきます。この方式は、床に金属線の埋設工事が不要です。

③レーザー式:

レーザースキャンナーを利用して施設内に設置された反射板をスキャンすることによって、その角度から座標を認識して走行する方式です。施設内の壁や棚に反射板を取り付けるだけなので、工事が簡単です。 また、AGVのルートデータ、経路データの変更だけで、レイアウトの変更が簡単にできます。システム改造にかかる費用と期間を低減し、倉庫を稼動させながらの設定変更が可能です。

AGVは機械工学的に複雑ではないため、コンシューマー製品としてすでに普及していると言えるでしょう。一方、物流作業おいても、より多くの倉庫に活用され始めています。しかし、これらはまだ物流ロボットにおいては単なるプロトタイプに過ぎません。

段階3: 適応制御、学習制御のロボット

段階3は適応制御、学習制御のロボットです。段階1と段階2で紹介したこれまでの数値制御ロボットや感覚制御ロボットには、学習機能と適応機能のアルゴリズムがさほどありませんでしたが、過去10年間の人工知能の急速な発展により、段階3の物流ロボットは適応制御、学習制御のアルゴリズムを備えるようになってAIで駆動されるようにアップグレードしました。例として、AMRとAIによって駆動されるロボットアームが挙げられます。

①AMR:

AMR(Automatic Mobeltic Robotic)は、日本語では「自律走行搬送ロボット」と訳されており、次世代のAGVとも呼ばれています。AMRは、SLAM(Simultaneous Localization and Mapping)を搭載しており、施設内の壁や柱までの距離を計測し、施設内のマッピングを作成し、そしてそのマップ上における自己位置を計算することができます。したがって、AMRに施設内を巡回させることによって、自ら倉庫のレイアウトを把握し、マッピング情報を記憶してくれ、「同僚ロボット」にもデータ共有できます。そして、SLAMは、GPSに依存しておらず、GPS受信のできない倉庫や工場内でも利用可能です。

さて、SLAM技術とはどんなものでしょうか。SLAMとは、移動体の自己位置推定と環境地図作成を同時に行う技術の総称で、つまり、SLAMセンサーを用いて物体までの距離を計測することで3次元における「自分の位置」を特定します。そして、センサーを通じて収集したデータを統合させてマッピングを作成する仕組みです。SLAMは下記の3種類に大別されます。

(ア)Visual SLAM

カメラで撮影された映像から、環境地図、場所の3次元情報とカメラの位置姿勢を同時に推定する技術で、カメラは単眼カメラ、ステレオカメラなどが利用されます。

(イ)LiDAR SLAM(ライダー)

LiDAR (Light Detection and Ranging) というレーザーセンサー (距離センサー)で取得した周囲の点群データを基に、2次元環境地図をリアルタイムに生成し地図上での自己位置推定を同時に行います。

(ウ)Depth SLAM

Depth SLAMは、主にToFセンサーやデプスカメラを使用して取得した深度画像(距離情報)によって、周りに見える物体までの距離を計測します。また、Visual SLAMの苦手とするフィーチャーの少ない環境や暗い場所でも実行可能です。

このような技術が備わっているAMRですが、前述したAGVと比較すると、AGVは設定されたルートしか走行できないため、倉庫現場では床の磁気テープとワイヤーといった走行を誘導するガイドラインが必要であることから、自主的に走行コースを創造する処理性能においては、AMRが優位となります。また現場導入時にかかる工数の観点からも、何も事前に敷設しなくていいAMRの方がよほど簡易といえます。

②AIによって駆動されるロボットアーム

AIによって駆動されるロボットアームは、画像認識、自動モーションコントロール、機器の適応制御などに、AIを加えました。AI+RPAと組み合わせた生産作業がすでに様々な場面で運用され始めています。今後は、ますます複雑化になる物流倉庫での利用が増えるにつれてさらにインテリジェントになって、入荷、保管、ピッキング、検品、梱包、パレット積み込み、出荷までの全てをロボットアームが人手の代わりに行うことになるでしょう。

段階3の物流ロボットにとって非常に重要なのは、データの蓄積です。これによって動作経路を分析し、個々の個体ロボットに対して指令を送って制御を行います。複数の個体が協働する場合は、エッジコンピューティングというロボット端末の近くにサーバを分散配置する技法も応用するとデータの連携がよりスムーズになります。段階1と段階2においては、処理するデータが比較的に単純で、普通のコンピュータで計算できますが、段階3においては、協働する台数が増えると複雑な計算が必要になり、処理量が増えれば、クラウドコンピューティングも必要になってきます。

実際、段階3のAMRとAIによって駆動されるロボットアームは、段階1と段階2の物流ロボットに基づいて生まれたものです。段階1と段階2の技術がより成熟したときに、段階3物流ロボットの機能もさらに成熟すると予測されます。

段階4: 知能制御ロボット

段階4は知能制御ロボットです。汎用性が高く、高度な自律機能を備え、効率的に人間とシームレスに協働が出来る物流ロボットです。しかし、技術開発の面では、現在はまだ第3段階の初期段階にあり、段階4は言うまでもなく、AMRが完全に普及するまでにもしばらく時間がかかりますので、段階4の高度な知能制御ロボットが世に出るには、さらに時間が掛かる見込みです。そのときは、より多くの物流の場面で、人間とロボットの協働するような効率的な物流施設が誕生するのでしょうか。注目していきたいと思います。

おわりに

物流業界は今や変革期にあるといえます。物流のロボット化による効率的な物流システムの構築が出来れば、次から次へと新しいビジネスモデルが生まれていきます。しかし、「物流ロボットを導入すれば、人件費よりも高くなり、コストパフォーマンスが悪い」というのと、「そもそも物流施設が小型で物流ロボットが活躍するスペースがない」など、目下の課題もあります。

テクノロジーが日進月歩で進化するこの時代は、これまでの常識がどんどん通用しなくなりました。物流ロボットを導入した方がメリットが大きいというクリティカルポイントに達するときは、物流業界を大きく変化させることは間違いないでしょう。

(この記事は2020年12月18日時点の状況をもとに書かれました。)